リアルタイムに更新しています

リアルタイムに更新しています

これ以降、完成までの工程は こちら です : 最終更新 : March. 1. 2009

新しい記事を上欄に追加しています |

|

|

<脚部の組み立て⑤> クサビに接着剤を付けて打ち込みます 乾いてから飛び出たホゾを切除して、仕上げ鉋でフラットにします |

|

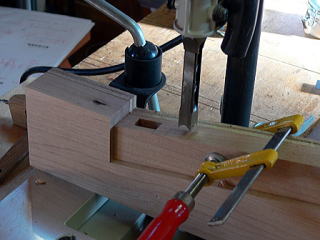

<脚部の組み立て④> 脚どうしを「貫き」れ連結します 脚と貫きは直角ではないので、写真のように直角にクランプできる「当て木」を作りました |

|

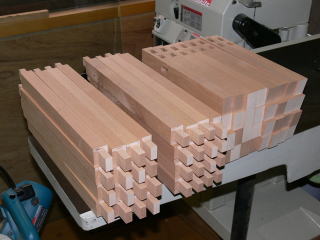

<脚部の組み立て③> 写真下 : ホゾを切り取った状態です このあと仕上げ鉋で慎重にツライチに削ります(このことを「目違いを払う」といいます)。 写真上 : 8脚ぶんです |

|

|

|

<脚部の組み立て③> はみ出したホゾを専用のノコで切り取ります。 |

|

<脚部の組み立て②> 脚部のうち、まず上部の枠のところから組んでいきます。 写真は接着完了の状態です。 クサビは、胴つき部をしっかりクランプした状態で打ち込みます。 |

| <脚部の組み立て① : 各部材の仕上げ鉋がけ> この段階では、部材の表面は機械鉋の刃型(ナイフマーク)がついたままです。 さらには小さいキズや鉛筆のあとと等があります。 そこで手鉋をかけてこれをキレイにします。 失敗は許されません。信頼のできる鉋を入念に調整してから行います。 ここが、「野暮ったい」 のか 「洗練されて」 いるのかの分かれ目になります。 今回は本当に大量にあるので、途中で1回、刃研ぎをいれました。 鉋をかけたあとは、#400の空研ぎペーパーで軽〜く表面を撫でておきます。 これは塗装のノリを良くするためです。 写真は、後脚を鉋がけしたところ(鉋は常三郎の寸八) この段階で脚は少し「先細り」になっていますね。 簡単な治具をつかってバンドソーで切りました。 |

|

| <クサビ作り> 椅子をして子子孫孫にいたるまで長持ちせしめるためのパーツ、 それはホゾに打ち込むクサビです。 地味な作業ですが、こういうのをどうやって一挙に大量に作るかというのも 木工の醍醐味なんです。 右は出来上がったクサビ、8脚ぶん150ケほどあります。 クサビの詳しい製作工程、こちらにまとめました、 ご興味ある方はどうぞ。 |

|

|

<脚部の仮組み②> 8脚ぶんの仮組みをするのに丸一日かかりました。 脚はまだこれから ”先細り” にシェイプアップ加工します。 そのあと全部の部材に仕上げ鉋をかけて、本組み(接着)します。 |

|

<脚部の仮組み①> ホゾはきつからず緩からず。手の力でなんとか抜き差し出来ないと糊付けのときパニックになったりします。 4本の脚に8本の横部材がすべて通しホゾで仕組まれます。 そのホゾにはスリットが切られていてクサビが打ち込まれます。 今回は脚部と背もたれの部分が独立していて、この上に背もたれを仕組んだ座板がのっかることになります。 座板と脚部は私が好きな ”駒留め方式” で接合します。 それ用の溝がこの段階ですでに貫き材に彫られています。 |

| <貫きの加工⑤> 64本の加工が終わりました。 クサビを入れる向きは、必ず相手部材の木目に直行する方向にします。さもないと木が割れます。それを考慮して切り込みの方向を決めています。 |

|

| <貫きの加工④> 溝が切れたところです。 本来、材料はクランプなどでしっかり固定したほうがいいですが、今回の場合は手持ちで十分です。写真では2本を一挙に加工しています。 |

|

| <貫きの加工③> この治具でクサビ用の切り込みを入れます。 もともとホゾ加工の縦挽き用に作ったものです。 写真のようにテーブルソーのマイターガイドに固定して使います。 |

|

|

<貫きの加工②> だいたいできました。 このあと、ホゾに切り込みを入れます。ウエッジ(クサビ)用です。 通しホゾでは、見つけ側からクサビを叩き込んで強度を持たせます。 さて、どんな方法で切り込みを入れるのでしょうか・・・ |

|

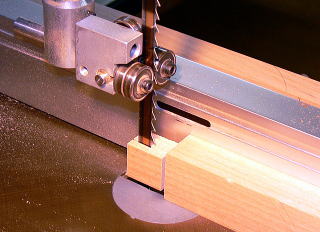

<貫きの加工①> 貫き(ぬき)とは、脚と脚とつなぐ部材のひとつです。 今回は通しホゾで脚に差し込みます。 ホゾの加工ですが私は、 ①横挽きはスライドマルノコで ②縦挽きはバンドソーで おこないます。 何よりも安全重視の結果です。 写真はまさに縦挽きをしているところ。 ブレードはティンバーウルフの1/2インチです。 木殺しして手の力でなんとか穴に入るくらいに、 入念にガイドを設定します。 スカスカ・ガバガバはもちろんNGですが、きつ過ぎてもNGです。 ノミなどで調整することなく、無修正で。これがプロです。 |

| <脚の加工④> これで何のための治具かおわかりになったでしょう。 つまり床面ないしは座板と並行にホゾ穴をあける治具です。 後脚には幕板と呼ばれるフレーム材が2本ささりますのでホゾ穴も2つあけます。 写真はそのうちの1つをあけたところです。 傾斜付きの脚なのでこういったものが必要になります。 ちなみに写真の角ノミ刃(箱鑿という)は4分(12.7mm)です。 ☆ワンポイント このホゾ穴は「通しホゾ」つまり材を貫通します。 こういうときは必ず裏側に敷き板をかませます。 さもないと、裏側の穴の入口がササクレでボロボロになります。 ドリルで穴をあけるのと同じ理屈ですね。 実は、敷き板有りでも通しホゾを美しくあけるのは結構困難です。 なので、 ①表裏の両面からあけるか、 ②作品になったとき目に見える方向から常に穴をあける ということで対応します。 |

|

| <脚の加工③> 脚の加工②で作った部材を適当にカットしてくっつければ治具のできあがりです。 これを両面テープで角ノミ盤にセットしたのが写真です。 なお向こう側には材料固定のためのベニヤ板を貼りつけています。 |

|

| <脚の加工②> バンドソーでカットしているのは、後脚にホゾ穴をあける時に使う治具の材料です。 10度傾けてフリーハンドで送っています。 これをテーブルソーで行う方法もありますが、危険が伴うので私は避けて通ります。 切断面はこのあと手押し鉋盤でビシッと直線出しをします。 |

|

| <脚の加工①> イスの後脚の長さを決めているところです。スライドマルノコを使っています。 精度よく切るために、私は写真のように刃に矢印「↓」を描いています。 刃にはアサリがついていますが、向かって左に出っ張っている刃に印をしておき、 これに墨線を合わせるというわけです。 後脚は床に対して垂直ではなく100°で立つことになるので、 スライドマルノコの定盤を10°だけ振っています。 こういうときはたいへん重宝する機械です。 |

|

| <脚の木作り> 右の写真は、イスの脚とフレーム材(貫きと幕板)の一部です。 手押し鉋盤で、平面・直線・直角出しを済ませています。 これから自動鉋盤で、分決め(所定の厚みにすること)をすることころです。 そのあと、所定長さに切断してホゾ組みなどの加工をします。 |

|

|

<座板作り②> キズ防止と圧力均一化のため、 クランプにはデフォルトで当て木を装着してあります クランプは、表裏交互にかけるほうがいいようです 座板はひとまずここまでとして、 反るなり曲がるなり板の思うままにさせます その間に脚部を作ります |

ポーターケーブルのジョイントカッター |

<座板作り①> 今回、座面は3枚はぎにします 手押し鉋盤で平面と直角を出してから、 自動鉋盤で所定の厚みにそろえます はぎ目にはビスケットを入れます 写真はその溝を彫っているところ この場合、ビスケットの役目は強度増より 段差なく接ぐことにあります ジョイントカッターの使い方のポイントはただ一つ、 必ず掃除機で集塵することです |

| <材料選び> 書籍のように材料を収納しているので、好きな板を引っこ抜くことができます 選んだ材料は必ず雑巾がけをして砂ぼこりなどをぬぐい取ります(写真下) もちろん鉋盤などの刃をいたわるためです 写真の板、イス8脚ぶんの座面となるレッドアルダー材(和名:はんの木)です |

|

|

|

| <1/5モデルの製作> イスのように意匠がモノをいうような作品の場合は、まず1/5スケールのプロトタイプを作ります (ということを学校で教わりました) 目的は、最近のことばでいうと「ダメ出し」です 3Dで作図していてもやはり現物にはかないません 本番と同じレッドアルダー材で作ってお客様と打ち合わせました そして 「ここをこうしてちょうだい」 を聞くことができました 写真? 撮るのを忘れました |

|

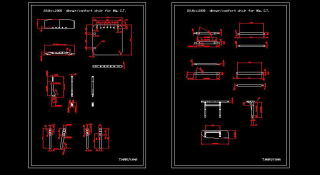

| <部品図への展開> 上の図からパーツを引っぱり出して寸法を記入したのが右の図です これでもう誰でも作ることができます 私の場合、図面の完成までが仕事の半分です このイスは極端にシートハイ(座面高)が低いので全体のバランスをとるのに それなりに工夫したつもりです |

|

|

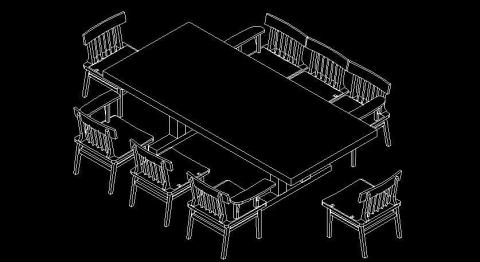

<基本デザイン> イスを8脚作ります 3脚をくっつけるとベンチのようにもなります 肘掛けは脱着式です ここにグラスを置きたいとのご要望から、 幅広にデザインしています 図はいつものCADです |