さて、現地でのギター製作編です。

つまびらかに紹介できないところもあります。予めご了承ください。

☆ 表面板の製作 : 接ぎ(はぎ)と厚さ調整

写真左 : 接ぎ面の直線を出すための西洋式長台鉋(ながだいがんな)と削り台

鉋長50cmはある。もちろん押して削る。鋳鉄製。自分はこれを使わず持参の和鉋を使用。

写真右 : 接ぐ(はぐ)ための治具 両サイドのガイド棒がクサビ型になるように穴位置を調整してボルトで固定。

接ぎたい板をこのガイド間にピタっと合うようにクサビ型に成型する。あと木ヅチで木口を叩くと自然に締まる仕掛け。

斜めに横断している棒は接ぎ口の浮き上がり防止。 ・・・・ちょっとわかりにくいかな?

慣れればハタガネは一切不要で極めて合理的な方法といえる。

接いだあとは、表側になるほうをきれいにしてロゼットを埋め込む。

このとき使用するサークルカッター。自分はHCにある市販品を使ってきたが、ホセが考案したものや参加者の自作品を見せつけられて

目からウロコが。日本に帰ったら絶対に作らねばと思った。ちなみにF君作のサークルカッターも立派。

ロゼットを入れたあとは板をテンプレートに合わせてヒョウタン型に切る。そしていよいよ厚み調整に入る。

鉋 → スクレーパ → サンドペーパ という順番で4mm厚の板を所定の厚みまで削る。

今回持参した自分のスプルースでは、最も厚いところで2.5mm、薄いところは2.2mm程度になった。

厚み値は単なる結果である。あくまで手の感触、耳の感触を頼りにほんの少しずつ削っていくのである。

☆ 表面板の製作 : 力木の接着とその調整

写真左 : ソレラと呼ばれる台の上で7本の力木を同時に接着する。押さえとして私は竹を使うが、ここではバネを仕込んだ棒を使う。

写真中 : 力木の成型はいつものようにマイクロ鉋の登場(各力木は削る前の状態)。

写真右 : 完成。私はトーレスタイプの力木レイアウトを採用した。

この作業でギターの音が決まるといってもいいでしょう。簡単にみえますが、実は非常にセンシティブでデリケートなんです。

7本のタコ足のような力木の断面は二等辺三角形にします。そして両端部ではスロープ状に削ります。

手と指で常に板の堅さや弾力を確かめながら、ほんの少しずつ削っていきます。

その感じ方こそ、今回最も勉強になったところです。

板をタッピングすると最初はいろんな音程の音が聞こえていたのが、力木を調整するに従って次第に単一音に絞られてきます。

当然サスティーンも伸びてきます。これは堅さと弾力調整に密接に関係する・・・どうやらここがポイントのようです。

☆ 裏板の製作 : 接ぎ(はぎ)と厚さ調整

|

裏/横材はインディアンローズウッド。濃い目のやつを日本から持ってきた。

裏板も表面板と同じ治具を使って接ぐ。

写真でもわかるが上に向かってテーパーがついているのはこのため。

接いだあとは厚み調整。ローズの場合は2mm均一の指定である。

いつもならここでドラムサンダーのお世話になるが、ここにはそんなものはない。

持参した中鉋とスクレーパーで仕上げた。

他の参加者を見ていると、西洋鉋で器用に削る人、最初から終わりまでスクレーパで

削る人、途中からはひたすらサンドペーパで減らす人・・

あたり一帯にローズの芳香がたちこめる。

しかし手のひらと鼻の穴は凄い状態になる。

2mmになったら、テンプレートに合わせてボディ形状に切り抜いておく。

|

☆ 裏板の製作 : バーの接着

|

裏板接ぎ目の補強板に、バーをはめこむ溝をカットしているところ。

マエストロ : 「そのノコ、どうだい使い心地は?」

私 : 「いいですよ、ニンジンを切っているみたい」

実はマエストロもこれと同メーカーのノコを愛用している。 |

|

例によってバネ入りの棒でバーを押さえつけて接着する。

裏板の下には、中心に向かってほぼ球面にえぐられたボードを敷く。

この凹面ボードにはサンドペーパを貼ったものもあって、それを使ってバーの接着面を

予め成型しておく。

−・−・−・−・−・−・−

このコースでは、バーを横板に先ず接着・固定してから裏板でフタをするという

トーレスが用いた方法も選択できたが、自分はいつもの方法で行なった。 |

☆ 横板の製作 : 厚み調整と曲げ

|

横板もローズの場合、2mm厚の指定だ。

日本で2.3mm程度に薄くしてあったのでこの仕事はスクレーパだけで完了。

2mm均一の検査は、曲げ担当のスティーブが念入りにやってくれる。

ちょっとでも不均一があると綺麗なカーブが出ないためだ。

ベンディングマシンは、我が工房のものと原理は同じ。熱源も白熱電球。

ただ腰のくびれ部を上から抑える部材には熱源はないので、ゆっくりゆっくりとおろす。

特筆すべきは、板を固定するための数箇所のクサビ棒。

写真がないのが恐縮だが、この棒を差し込むことによって横板がピタっと型に沿ったまま固定できる。

ベンディングマシンで曲げた板は、別の型にあてがって固定しておく。

なお、横板の幅は普通の作り方より1cm以上余分に必要である。

その理由は、ロマニリョス独自のソレラの仕組みによる。(後述します)

写真 : 横板の幅を計っているところ

|

☆ 表面板とネックの接着、ライニングの接着、表面板と横板の接着

|

ソレラにビックリ!!

これがソレラ(ギターの製作台)。

右半分の色が違うのは別の材を貼っているため。この厚みは約5mmで、中心に向かって凹面鏡のように

きれいにえぐられている。周囲部は5mmのままで、これに横板を押し付けることになる。

そのため表面板は横板の厚みのぶんだけ小さめにシェイプする。

したがって、横板は表面板より5mmほどとびだした状態で接着される。つまりそのぶん幅広の材が要ると

いうこと。

|

|

すでに表面板とネックは接着されている。これはエンドブロックと横板を接着しているところ。

なお横板にはあらかじめ裏板接着のためのライニングが貼られている。

横板はアルミに木片を貼った直角のホルダーで、表面板側面にしっかり押し付けられている。

そのホルダーをネジ止めするためにソレラにはオニメナットが埋め込まれている。

裏板の接着が終わるまでずっとこの状態で維持される。 |

|

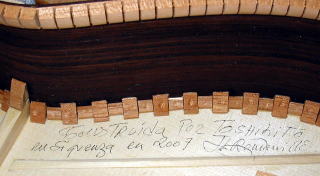

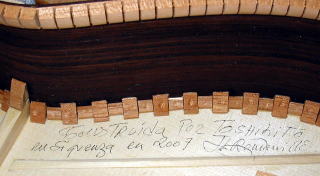

表面板と横板の接着。

写真のように小さな木片(ペオネスという)で接合する。大小のペオネスを交互に並べるメリットは不明。

板になにやら書かれているのはホセ・ロマニリョスの直筆。

Construida por Toshihito en Siguenza en 2007. J.L.Romanillos

( 英訳 : constructed by Toshihito ・・・・)

ちなみに、USAのボブの表面板には”耳なし芳一”の御経よろしく全員の落書きいやメッセージが書かれていた。

私も日本語で参加した。 |

☆ 裏板の接着 : ライニングの調整

|

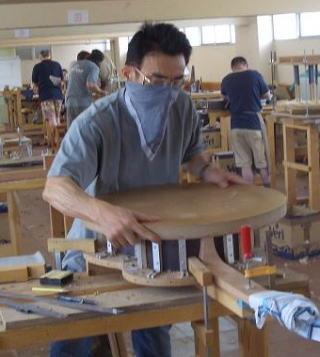

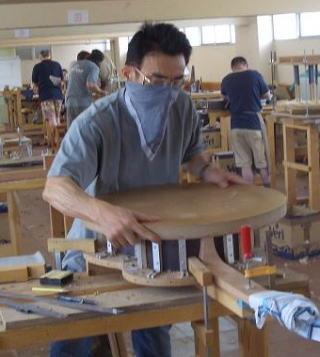

裏板は微妙に膨らんでいるので、接着に際しそれにジャストフィットするよう、ライニングを

サンディングします。

手に持っているのは中央が球面状に凹んだサンディングボード、これをグルグル回してライニングの天面を

整えます。大型車のステアリングを操る要領でしょうか。

マスクがわりにハンカチを巻いていたら結構ウケました。 |

☆ 裏板の接着 : ヒモでの固定

|

いよいよ裏板でフタをします。

裏板のバーを接着したときの湿度と、裏板を接着するときの湿度が同じであることが求められました。

そのためデジタル湿度計が設置されています。

ちなみに、気温は30℃ぐらいあっても湿度は40〜50%と極めて乾燥しています。

ヒモ巻き作業は万一のことを考えてか、慣れているリアムがやってくれます。

ヒモの掛け方には一定の手順がありますが、ビックリするほど素早くあっという間に完了です。 |

|

何時間か経過しました。ヒモを外します。 |

|

はい。これで箱になりました。

表面板を軽く叩いて太鼓の音を聴きます。ブリッジの位置を叩くと最も大きい音がしました。

|

トップへ スペイン訪問記メニューへ