| �T�� | �@�@���l�b�N�̐��쁄 �w�b�h�̃f�U�C��������̓I���W�i���B �l�b�N�Ɖ��Ƃ̃W���C���g�́A�N�T�r�ŌŒ肷�邱�ƂŗL���ȃ��}�j�����X�̕������̗p���܂����B�Ȃ����̍a�̓o���h�\�[�ʼn��H���Ă��܂��B�E�E�E��Ղ��X������ł��܂��B ���o���h�\�[�ł͐�����V���[�v�ł͂Ȃ��̂ŁA�X���C�h�ۃm�R�Ɠ��t���m�R�p���Ă��܂��B�i�Q�O�O�U�D�Q�NjL�j |

|

| �U����{ | �H�[���z�̂��߂P�������x�݂��Ă������A����ƍĊJ�B ���\�ʔ̐ڂ��i�͂��� �O�q�̂R��ނ̃h�C�c�������邭�v���[�i�[�ɒʂ��ĕ\�ʂ��Ȃ߂炩�ɂ��Ă���A�ؒ[���������Đڂ��B�ڂ��ޗ���{�̂悤�ɂ�����ł���Q���ꏏ�ɖؒ[�ʂ��������B�ڂ��ʂ����ɂ������Ē��������ق�̏������Ԃ������悤�ɂ���̂��|�C���g�B �ʐ^�͂Q�g���ɐڂ��ł���Ƃ���B�ڂ��ނ�����オ��Ȃ��悤�ɃN�����v�̉��ɍ������܂��Ă���B���̍��ƍ�Ƒ�̐ڒ��ނ��t�����镔���ɂ͂��炩���߃e�t�����e�[�v��\���Ă���B ���\�ʔɃ��[�b�g�̂͂ߍ��݁��@�@�ʐ^�Ȃ� �ڂ������Ƃ܂����[�b�g�ƌĂ��T�E���h�z�[���̗֏�����͂߂��݂܂��B ����͎s�̂̃��[�b�g���g���܂�(*1)�B�T�[�N���J�b�^�[�Ő��m�ɓ��O���̐荞�݂����ă~�j���[�^�[�Œ���܂��B���Ƃ̓m�~�ōa���𐮌`���Ă��瓖�����ĂĐڒ����܂��B ��������J���i��X�N���[�p�[�Ń��[�b�g�ƕ\�ʔ��c���C�`�ɂȂ�悤�ɍ��܂��B (*1)�@�s�̂̃��[�b�g�͂��̎����Ō�Ɏg���Ă��炸�A�I���W�i���ł��i2010.3�NjL�j |

|

| ���\�ʔ�聄 ���͂��̍�Ƃ��M�^�[�̃T�E���h�̑啔��������t���܂��B �܂��o���h�\�[�Ō^�����傫�߂̕Z�\�^�ɐ蔲���܂��B ����̕\�ʔ͂T�����ȏ�̌��݂�����܂����A������R�����ȉ��ɃJ���i�������܂��B ����ł������炪�ł��C�������Ƃ���Ȃ�ł����A����u���b�W�̂Ƃ�����ł��������āA���ӂɌ������ď��X�ɔ������Ă����܂��B(*2)�@����ɍ���������ቹ��������������̂��R���x���V���i���ȕ��@�ł��B���͎ʐ^�̂悤�Ɏ���̌��v�ő��肵�Ă̓J���i�������܂��B ����̂͐�ΓI�ɂ��ꂪ�����Ƃ������ݕ��z���Ȃ��āA�ޗ��ɂ���Ă܂��܂��ł���Ƃ������ƂȂ�ł��B���ׂĂ̐���Ƃ̓^�b�s���O�Ƃ����Ďw�ŕ\�ʔ�@���Ă��̉��ɂ���čœK�i�Ǝv����j�̌��݂f���܂��B �����A���x�[���E�u�[�V�F�Ƃ�������Ƃ͂��ׂ�2mm���Ƃ��ė͖Œ��������Ƃ�������������܂��B ��łłĂ���͖ؐڒ��̍H���ł��s�Ȃ��܂����A�^�b�s���O���̉����������Ă��ꂪ�ʏ�g��Ȃ������i�Ⴆ�\�ƃ\���̊ԂƂ��j�ɂȂ�悤�ɂ��邱�Ƃ��d�v�ł��B���R�͂킩��₷�������Ƃ������̉��������E���[���Ƃ�������i�E���t�g�[���Ƃ����A�Ђǂ��Ƃ��͋����������t���b�g�ɓ������Ă��܂��j�AA�̃R�[�h�������₯�ɋ����Ƃ��������Ƃ�h�����߂ł��B ����́A2.65mm����1.95mm�͈̔͂Ō������z�����܂����B�ǂ����ǂ������̂��̓q�~�c�ł����A������ޗ��̓�����^�b�s���O�̊����Ƃ�������Ƀm�[�g�ɋL�^���Ă����ƋM�d�ȍ��Y�ƂȂ�܂��B (*2)�@�͖̔z�u�ɂ���Ă̓u���b�W�������ӂ�蔖�����邱�Ƃ�����܂��i2010.3�NjL�j |

|

|

| �U�����{ | ���\�ʔɗ͖ؐڒ��� �@��Ȏʐ^���o�Ă��܂������A����͒|�̒e�͂𗘗p���ĕ\�ʔ̗��Ƀ^�R����̍זi�����͖F�u���C�X�A�o�X�o�[�Ƃ����܂��j��ڒ����Ă���Ƃ���ł��B���̎���̓S�[�o�[�N�����v(go-bar cramp)�Ə̂����̂ō���͂��߂Ď��삵�܂����B�v������葀��ȒP�Őڒ����OK�ł����B �@�Ƃ���ŗ͖̖�ڂł����A�@�\�ʔ̕⋭�A�A�\�ʔ̐U������̂Q�_������܂��B�O�҂ɂ���ĕ\�ʔ𔖂����邱�Ƃ��\�i�܂�U�����₷���Ȃ�j�ƂȂ�A��҂ɂ���ăT�E���h�𖡕t�����邱�Ƃ��\�ƂȂ�܂��B �^�R���̔z�u�p�^�[���i�u���C�V���O�Ƃ����܂��j�͍�Ƃ̐���������Ƃ����Ă��ߌ��ł͂Ȃ��A�܂��^�R����{��{�̕��A�����A�f�ʌ`����܂��܂��ł��B���̕ӂ͉Ȋw�I�ɂ��𖾂���Ă��炸�i���̌����ۑ�ƂȂ��Ă��܂��B��������������������i�K�ł���܂��B�O�q�����^�b�s���O�ŕ��������ʂ�͖؍��Ƀt�B�[�h�o�b�N���܂��B�ꍇ�ɂ���Ă͊����������Ƃ��T�E���h�z�[��������˂�����ŗ͖���邱�Ƃ�����܂��B�o�C�I�����̍����Ɏ�������Ă��܂��ˁB �@�Ȃ��A�^�R���̂悤�ɖ��L����ɂ���̂́A���̂P�X���I���H�A���g�j�I�E�f�E�g�[���X�̔��ĂƂ����(*3)�A�ȗ��ق�̈ꕔ�̍�ƈȊO�̓t�������R�M�^�[���܂߂Ċ�{�I�ɂ͂���ɂȂ���Ă��܂��B���j�[�N�Ȃ��̂Ƃ��Ă͊i�q��ɂ�����n�j�J���i�I�̑��j��ɂ��Ă���L���ȍ�Ƃ������܂��B �@�ʐ^�Œ��F���������i�ȍ~�@�^�ƌĂт܂��j�ł����A���̓u���b�W�̈ʒu�𒆐S�Ƃ���3mm������ƌE�܂��Ă���܂��B���������Ă���ɕ\�ʔ�u���ė͖���������ƕ\�ʔ̂��傤�ǃu���b�W�̂����肪�h�[����ɖc��ނ��ƂɂȂ�܂��ˁB����ɂ���ć@���̒��͂ɑς�����A�A�\�ʔɓK�x�ȃX�g���X��^���ăn���̂��鉹��������B�Ƃ���Ă��܂��B ���͖̐��`�� �@�ڒ������͖�n�[���j�b�N�o�[�i�T�E���h�z�[���㉺�̉��_�j�́A����̒f�ʌ`��ƂȂ�悤�ɍ��܂��B����̃��f���ł͖͗͐�Ȍ`�A�n�[���j�b�N�o�[�͂��܂ڂ��`�ɐ��`���܂��B���́A�܂�����2cm���炢�̃~�j�ۃK���i��m�~�ł�����x���`���Ă���A�ŏI�`��ɂ���ʂ����^�ɃT���h�y�[�p�[��\�������̂ŃT���f�B���O���Ďd�グ�܂��B���̎ʐ^�͂��̍�Ƃ��I������Ƃ���ł��B������ƌ��ɂ����ł������t�ƃT�C�������Ă��܂��B (*3)���̋L�q�͌���ł��B�g�[���X�ȑO�ɂ��Ⴆ�p�m�������̗p���Ă��܂��B |

|

| �����̋Ȃ��� �@���͉��̍H���ł��B������5mm�̍ޗ����܂��ؒ[�ʂ��艟���J���i�ՂŒ������o������i���̖ʂ��\�ʔƐڒ�����邱�ƂɂȂ�j�����J���i�ՂłЂ��������Ă����܂��B�ŏI�I�ɂ�2mm�ɂ��܂��̂ł��̒��O�܂ŃJ���i�������܂��B���Ƃ̓X�N���[�p�[��T���h�y�[�p�[�ŕ\�ʂ𐮂��܂��B �����݂͎����J���i�Ղ͈�؎g�킸�Ƀh�����T���_�[���g���Ă��܂��i�Q�O�O�U�D�S�j �@�����܂ōς߂��悢��u�Ȃ��v�̍�Ƃɓ���܂��B �ʐ^�͂܂��ɃC���f�B�A�����[�X�̉����Ȃ��Ă���Ƃ���ŁA2���i�܂��g�j�̉������u�i����ł��j�ɂ������Ă��܂��B�Ђ傤����^�������{�b�N�X�̒��ɂ�100W�̔��M�d�����T�����Ă��āA���̔M���V�̃X�e�����X�ɓ`���܂��B�܂��㑤��������M�d���̓������{�b�N�X���҂����܂��Ă��āA�����l�W�ʼn���������\���ɂȂ��Ă��܂��B�X�e�����X��10�����炸�Ő���������ƃW�����Əu���ɏ������邮�炢���M����܂��B�����Ő��ɐZ���Ă������ޗ����Z�b�g���ďォ�牟�������܂��B����Ń{�f�B�́u���v�̕������Ȃ����܂��B���Ƃ́A�o�l���̃N�����v�Ȃǂ𗘗p���ĂЂ傤����^�ɖ������܂��B��Ǝ��̂�10���������炸�ɂ߂ăX���[�Y�ɂ����܂��B �@���ӂ���Ƃ���́A�ޗ��̗��\�^������Z�b�g����ʒu���ԈႦ�Ȃ����Ƃł��B �@���u����O���ꂽ���͉��̎ʐ^�̂悤�ɌŒ�p����ɌŒ肵�Ă����܂��B �Ȃ����u����ьŒ�p����̂Ђ傤����^�͕\�ʔƓ����ɂ��Ă����ƁA��ł̎��Ƃɂ��Ȃ��������y�ł��B |

|

|

| �U�����{ | ���g�ݗ��ā@�F�@�\�ʔƃl�b�N�̐ڒ��� �@�l�b�N�ƕ\�ʔ͂��݂��̂P�Q�t���b�g�̂Ƃ�������킹�Đڒ����܂��B���݂��̒��S��������Ȃ��悤�ɂ�������ƍ��킹�܂��B |

|

| ���g�ݗ��ā@�G���h�u���b�N�̐ڒ��� �\�ʔɃG���h�u���b�N��ڒ����܂��i�ʐ^�j�B�G���h�u���b�N�̊O���͉��̃J�[�u�ƍ��v����悤�ɍ���Ă���܂��B |

|

|

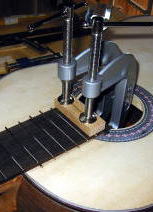

| ���g�ݗ��ā@���̃l�b�N�ւ̂͂߂��݁� �@�X�y�C�����ł̓l�b�N�q�[�����ɍa�����Ă����ɉ����͂ߍ��݂܂��B����ɑ��ăh�C�c���ł̓l�b�N�ƃ{�f�B�̓A���a�Őڍ�����܂��B ���͂����X�y�C�����ōs�Ȃ��܂����A�O�o�̃l�b�N�ʐ^�ɂ���悤�ɍ���̓N�T�r���g���ĉ����Œ肵�܂��B�i�ʐ^�j���̂ق����m���ɉ����Œ肷�邱�Ƃ��o���܂��B ���̂Ƃ����������₷���̂ŕK���\�ʔ��X�v�[���N�����v�i�ʐ^�̍����ɂ�����ƌ����܂��j�ʼn������Ă����܂��B |

|

|

| ���g�ݗ��ā@����\�ʔɐڒ��� �@�y�I�l�X�Ə̂���鏬���ȖؕЂ����C�j���O�Ƃ��ĕ\�ʔƉ���ڒ����܂��B�i�ʐ^�@��j �ЂƂ��ڒ��ނ�������x�ł܂�܂ł����Ɖ����Ȃ�����ׂĂ����܂��B ���̎ʐ^�͂��ׂē\��I�����Ƃ���ł��B���̓X�v�[���N�����v�Ȃǂł�������ƌŒ肳���Ă����܂��B�E�ς̗v���Ƃł͂���܂��B ���̃y�I�l�X�̓o�X�E�b�h�i�V�i�m�L�j�����o���܂����B ���ŋ߂̓}�z�K�j�[���g�����Ƃ������ł��i�Q�O�O�U�D�S�j |

|

|

| ���g�ݗ��ā@���p�̃��C�j���O��ڒ��� �@���̍�Ƃɓ���O�ɕ��ʂ̏o���傫�ȔɃT���h�y�[�p�[��\�������̂ŁA���̏�c�����ς��܂��B����ɂ���ė��^�ɂӂ���������ꂢ�ɔ[�܂�܂��B �@���p�̃��C�j���O�͏�L�̃y�I�l�X���я�ɂȂ��������̂��g���̂ō�Ƃ͋ɂ߂Ċy�ł��B�ʐ^�͊��ɓ\��I�����Ƃ���ŁA�����̂悤�ɐ���o�T�~�ŃN�����v���܂��B |

|

|

| �����̉��H�� �@�ʐ^�͍���̂R���̗��ł��B���łɌ��ݏo�������āA�Z���^�[�ɂ͕⋭�ނ�\���Ă���܂��B�i�⋭�ނɂ����ē\���Ă���̂̓}�X�L���O�e�[�v�ł��j ���[�Y�n�̖؍ނ͍d�������ɋt�ڂ������₷���̂ŁA�ړI�̌��߂��Ȃ�ƃJ���i���X�N���[�p�i����R�[�i�[�Q�Ɓj�Ɏ����ւ��܂��B������Ƃł��t�ڌ@�ꂪ�ł���ƁA�A�E�g�Ȃ�ł��B |

|

|

| �����̉��H�@�͖̐ڒ��� �@���̏ꍇ�͉��ɂR�{�̗͖�ڒ����܂��B���̗͖̐ڒ��ʂł����A�R�`�S�����p�Ȃ��č��܂��B���������ė��̓h�[����ɂӂ����ŋ��x�����܂�܂��B �@�ڒ���ɗ͖̌`��𐮂��܂��B�㕔�͂܂邭�ʎ�肵�ė��[30mm���x�͏��X�ɍ������Ⴍ�Ȃ���悤�Ɂi������X�J���b�v�Ƃ����j���܂��B |

|

|

| ���g�ݗ��ā@���̐ڒ��� �@���͎ʐ^�̂悤�ɑуS���ł��邮�銪���Đڒ����܂��B�i���̎ʐ^�͍���̃M�^�[�̂��̂ł͂Ȃ��ȑO�̂��̂ł��j �@����ڒ�����O�ɁA���̗͖��˂������鉡�̃��C�j���O�i��̐�����݂̎ʐ^�j�̕�����茇���Ă����ۂ�Ƃ����܂�悤�ɂ��Ă����܂��B �Ȃ��M�^�[���ڂ��Ă����͕\�ʔ̖c��݁i�h�[���`��j���������Ȃ��悤�ɂ܂�Ȃ������܂��Ă���܂��B �@�ڒ����I������痠�ƕ\�ʔ̒[�ʂ����ɍ��킹�Ċ��ɍ��Ƃ�܂��B���̂Ƃ��ǂ��������������d�܂��B |

|

|

| ���o�C���f�B���O�A�p�[�t�����O�a�̉��H�� �@�M�^�[��o�C�I�����̊O���ɂ͐���̏ۛƂ������Ă��܂����A����̍�Ƃɂ͂���܂��B �ʐ^�̓g���}�[�Œi������������Ԃł��B�\�ʔ�Ƀp�[�t�����O�Ƃ����ׂ��_���[�܂�A�����Ƀo�C���f�B���O�ނ��[�܂�܂��B�������ʂ�����܂����A�L�Y�h�~�̂ق��\�ʔ◠�̖،����ӂ����Ŏ��C�̐Z����h���Ӗ�������܂��B �o�C���f�B���O�ނ̌��݂�2mm������̂ŁA�ʐ^�̂悤�ɉ��̑S����������ă��C�j���O���I�o���܂��B �@���̎ʐ^�́A�o�C���f�B���O�ށi2mm�����Umm���j���Ȃ�����Ԃł��B����͂R��Ԃ�P�Q�{���ꏏ�ɂ��ăx���f�B���O�}�V���ŋȂ��܂����B�F�̔Z���̂��C���h���[�Y�A�����̂��}�_�K�X�J�����[�Y�ł��B ���l�ɂ��ăp�[�t�����O�ށi1mm����1.5mm���j���Ȃ��Ă����܂��B �@ |

|

|

| �V����{ | ||

| ���o�C���f�B���O�A�p�[�t�����O�̐ڒ��� �@�܂���̎ʐ^�̂悤�Ƀ{�g���̉����킹�ڂɂ͂ߍ��ޏۛƂ��o�C���f�B���O�ނō���āA���̍a��܂��B ���̏ۛƂ͉��̎ʐ^�̂悤�Ƀo�C���f�B���O�ނƃ��C�����Ȃ���l�ɏ㉺�Ƃ�45���ɂ��Ƃ��Ă���ڒ����܂��B �@���̎ʐ^�͗��̃p�[�t�����O����уo�C���f�B���O��ڒ�������Ԃł��B�ʐ^�͂���܂��A�ڒ����̃N�����v�Ƃ��Ď���10mm���̃`���[�u�S���ւ���������g���܂��B ���̍�Ƃ𗠕\�łS��J��Ԃ��܂��B �@�͂ݏo���ڒ��ނ����ꂢ�ɂ��āA�o�C���f�B���O��p�[�t�����O���M�^�[�{�̂ƃc���C�`�ɂȂ�悤�ɃJ���i��X�N���[�p�Ŏd�グ�܂��B ���ŋ߂͉����킹�ڂɛƂߍ��ޏۛƂ͉��ڒ����ɂ�������ɓ\��܂��B�܂��p�[�t�����O��o�C�f�B���O�̃N�����v�ɂ͂R�����ӂ��炢�̃q�����g���Ă��܂��B�i�Q�O�O�U�D�S�j |

|

|

| ���q�[���L���b�v�̐ڒ��� �@�ʐ^��F�N�����v�Ńq�[���L���b�v���������Ă���Ƃ���ł��B���łɏ㉺�Ƃ��o�C���f�B���O����������Ă��܂��B����̓q�[���L���b�v�ɔ��^���^���̔����T���h�C�b�`���ăo�C���f�B���O�̃��C���ƘA������悤�ɂ��Ă݂܂����B |

|

|

| ���w�̍쐬�� �@�艟����Ղ⎩����ՂŎw��(���h�j�𗼖ʃt���b�g�Œ[�ʂ͒��p���s�ɍ��܂��B������6mm�A��70mm���x�B�؍�肪�ł�����n�t�������܂��B�w�̕��͒e���₷�������E����̂ŐT�d�Ɍ��߂܂��B�A�I�[�_�[���C�h�M�^�[�Ȃ炱�̐��@���w��ł���ꍇ������܂��B �@���̓t���b�g�̍a��ł��B���̍�ƁA��p�̊ۃm�R�n�i���ݖ�0.6mm�j�Ǝ���Ƃ��Ďg���e���v���[�g����肵���̂Ŕ���I�ɍ�Ƃ��y�ɂȂ�܂����B�w���A�N�������̃e���v���[�g�ɓ\��t���Ė�2mm�o�����m�R�n�ʼn��肷�邾���ł��B�e���v���[�g�ɂ͊e�t���b�g�|�W�V�����ɐ茇���������Ă����t���̃s���i����̓}�C�^�[�t�F���Y�ɌŒ�F�ʐ^�̔��ہj�ɍ��킹�邱�Ƃɂ�萳�m�Ɉʒu���߂ł��܂��B�e�[�u���\�[�̃N���X�J�b�g���x�͕K�v�B |

|

|

| ���w�̒����A�ڒ��� �@�w�̕���n���ǂ������ō���Ďd�グ�܂��B �@���Ɏw���l�b�N�ɂ̂��Ă݂Č������`�F�b�N���܂��B�i�b�g��u���b�W�^�T�h���͓����@�̕��ނ��Z�b�g���܂��B���̑���ɒ���K���̂��ĂP�Q�t���b�g�ł̎w�Ƃ̋������v���Đv�l�ł��邱�Ƃ��m�F���܂��B����Ɏw�̂P�Q�t���b�g����n�C�|�W�V�������̗��ʂ���e�[�p�[��肵�܂��B����͌��̃r�r���h�~���ړI�ł��B �@ �@�����܂łł����炢�悢��w�̐ڒ��ɂȂ�܂��B�{�f�B�[�̃Z���^�[�Ǝw�̃Z���^�[���������荇�킹����ԂŐڒ����܂��i�ʐ^�j�B�N�����v�����Ƃ��̎w�̃Y���h�~�̂��߂ɂ��炩���߃s����_�{�Ŏw�ƃl�b�N���������Ă����܂��B �@ |

|

|

���t���b�g�ł��� �@���C���[��̃t���b�g�ނ��j�b�p�[�Ő��āA�P�`�P�R�t���b�g���炢�܂ł͖Â��Œ@�����݂܂��B���͔O�̂��߂ɐڒ��܂��g���܂��B����Ɏʐ^�̂悤�ɃN�����v���Ă�������Ɣ[�܂�悤�ɂ��܂��B�@�ʐ^�́u���x��v�̓t���b�g�Ɠ��������ɂ��Ďw���L�Y���Ȃ��悤�ɂ��邽�߂ł��B�@�P�S�t���b�g�ȍ~�͖Â��͎g���Ȃ��̂ŃN�����v�����ŐT�d�ɍs�Ȃ��܂��B�E�̎ʐ^�ł����A�N�����v�̗����ɂ����Ė����܂��Ă��܂��B �@�t���b�g��ł��I������A�j�b�p�[�ł͂ݏo������������ă��X���Ŏw������������Ȃ��悤�Ɂi�Ђ�������Ɣ��ɉ��t���ɂ����I�j�[�𐮌`���܂��B�w��������Ȃ��悤�Ƀt���b�g�̂���Ƀ}�X�L���O�e�[�v��\���čs�Ȃ��܂��B �@ |

�@ �@ |

|

| ���l�b�N�̐��`�A�w�b�h�̐��`�� �@�l�b�N�̌�����f�ʌ`��͒e���Ղ��ɂ������e�����܂��B �܂��l�b�N�̖ؒ[�ʂɏ���̌��݂Ȃ�悤�ɖn�������܂��B����͂O�t���b�g��21.5mm�A9�t���b�g��25mm�Ƃ��܂��B�J���i�ł��̖n���܂ō���K�Œ���̕��ʂ��`�F�b�N���܂��B ���ɁA�ʐ^�̂悤�Ɋp�𗎂Ƃ��܂��B������ƕς�����J���i���g���Ă��܂��B���Ƃ̓��X����X�N���[�p�Œf�ʌ`������炩���ߗp�ӂ����^���ɍ����悤�ɐ��`���܂��B �@�w�b�h�̗������l�b�N�ƂȂ��镔���́A���M�Ŗn�������ď����őe��肵�Ċۃ��X���ȂǂŎd�グ�܂��B �@�l�b�N�S�̂��T���f�B���O���āu���ԁv�ȂǂȂ��悤�ɂ��܂��B |

|

|

| ���u���b�W�̍쐬�� �@�e�[�u���\�[�iBT-3100)�̐��x�𗘗p���āA����u���b�W��������@�B�����܂����B�ŏI���@�ɖ؎�肵���u���b�W�ނ��炢���ɂ����Č��Ԗ��������܂鎡���p�ӂ��āA���̎���ƃe�[�u���\�[�ɂ����܂��B�T�h���p�̍a�A��������̍a�A����ʂ��J�ԂȂǏc�҂��ł���Ƃ���͂��ׂčs�Ȃ��܂��B�����̈ʒu���߂�BT-3100�̃��b�v�t�F���X�i�c�҂��K�C�h�j�̖ڐ���ō��킹�܂����A���炩����CAD�ŏo�͂��������X�P�[���Ƃ��ē\���Ă����܂��B ����ɃN���X�J�b�g�ɂė��T�C�h�̃E�C���O���̌��݂��4mm�ɐ؏����܂��B ����łW�����炢�͂ł��Ă��܂��܂��B�Ȃ��A�m�R�n�̓T�h���a�̕��i2.3mm�t�߁j�ɍ������̂��g�p���܂��B �@���Ƃ̓{�[���ՂŌ����������ăE�C���O���Ȃǂ̐��`������Ί����ł��B �@ |

|

|

| ���u���b�W�̐ڒ��� �@�\�ʔ͒����������ʂɂȂ��Ă���̂Ńu���b�W�̗���������Ƀt�B�b�g����悤�ɍ��܂��B �@�u���b�W�̈ʒu���ߐ��x�͂��̂܂܉����ɔ��f�����̂Œ��Ӑ[���s�Ȃ��܂��B���̃M�^�[�͌�����650mm�Ƃ��Ċe�t���b�g�̈ʒu�����߂Ă��܂��B���������������Ƃ������͂��������ĉ����������Ȃ�̂ł�������邽�߂Ƀu���b�W�ɍ������ރT�h���̈ʒu��652mm�̂Ƃ���ɂȂ�悤�Ɉʒu���߂��܂��B���̏�Ԃň�U�N�����v���ăT�h���̍a����\�ʔ��ђʂ��錊���Q�ӏ������܂��B���̌��Ƀ_�{��ł��Đڒ����̃Y���h�~�Ƃ��܂��B �@ �@�ӂƂ���̐[���N�����v�ł�������Ɛڒ����܂��B�����ɂ����炩���ߍ���Ă������������Ă����܂��B�݂͂������ڒ��܂��\�ʔɂ��Ȃ��悤�Ƀ}�X�L���O���Ă����܂��B �@�u���b�W���ڒ��ł�����A�����h���ł��B �����͓h�����Ă���u���b�W��ڒ����Ă��܂��B���̂ق����h�������ꂢ�ɂ����邩��ł��B �����A�h���O�Ƀu���b�W�̈ʒu���߃s���̌��͂����Ă����܂��B |

|

|

| 7�����{ | ���h���|�P�� �@�h���̓Z���b�N�iShellac)�̃^���|����ōs�Ȃ��܂��B������u�t�����`�|���b�V���O�v�Ƃ����܂��B���b�J�[��E���^���ɔ�ׂĔ��Ɏ�Ԃ̂�������@�ł����A�������ʎd�グ�ł��R�N�ƃL�����Ⴂ�܂��B�Ȃ��r�[���݂����ł��ˁB�Ȃ��Z���b�N�̓t���[�N��̂��̂��A���R�[���ɗn�����Ďg���܂��B ��������ƍH�������G�Ȃ̂ł����ł͍�Ɩ����������܂��B �@�T���f�B���O���p�[�t�����O��o�C���f�B���O�̕ی�h�����A���J�[�h�����p�~�X(*1)�ɂ�錤���Ɩڎ~�߁��^���|(*2)���聨�����������������^���|���聨���������R���p�E���h�����������ɂ�錤���B ������M�^�[�̑S�ӏ��Ɏ{���܂��B *1)�p�~�X�Ƃ͌y�̈ӁB�u�̕��̂悤�Ȃ��̂ŁA�A���R�[���ɐZ���Ɠ����ɂȂ�B������^���|�ɂ��ĂЂ����炱����ƕ\�ʌ�������ē��ǂ����܂�B�X�v���[�X�ނɂ͕s�v�B *2)�Ă�Ă�ڂ����B�c�����ĖؖȐ��n�i��T�V���c��good�j�ŕ���́B�c�̓E�[���ł��炩���߃Z���b�N�����ݍ��܂��Ă����B���͓����A��̓r�[�ʒ��x�B�t�����`�|���b�V���O�ł̓^���|�ɃZ���b�N�ƃA���R�[���Ɩ��i���̓I���[�u���j�����āA���Ƌ����}���Ȃ���~�^���Ⓖ���^���ʼn��S����C��t����B����ɂ���ăZ���b�N���p�������ċɔ��̋��ʖ����ł���B�ʐ^�̉E�[���^���|�B���e��ŕۊǂ��܂��B ���t�����`�|���b�V���O�͂�����Ɗ��ꂪ�K�v�ł����A�m���Ă���Ƃ�����؍H��i���s�b�J�s�J�Ɏd�グ�邱�Ƃ��ł��܂��B�����ꂠ�炽�߂Ă��̃R�[�i�[��݂��܂��̂ł��y���݂ɁI |

|

| ���h���|�Q�� �@�h���œ���̂͗Ⴆ�l�b�N�Ɖ��̌���镔���Ƃ��\�ʔ̃u���b�W�̎��ӂƂ��t���b�g�łȂ��ӏ��ł��B�^���|����̋������ł�����܂��B���̂ւ���ψ�ɓh���ł���Έ�l�O�ł��傤���B �@���̋G�߂Ȃ�Z���b�N�͂T�������Ȃ������Ɋ�������̂łقƂ�Njx�݂Ȃ��h���i�Ƃ������Z���b�N�Ŗ����s�ׂɋ߂��j���ł���̂łR��������Έ�A�̍H���͂����܂��B���̈�A�̍H�����R�`�T��J��Ԃ��܂��B���̊ԓh�����ł��Ȃ�܂łQ���قǂԂ牺���ĕ��u���Ă����܂��B �Ō�͌����^���o���ł��B �@�����̕��@�͊e�킠���ėႦ�J�[�V���b�v�ɂ���u�����ׁv�R���p�E���h�Ȃ��育��ł��B�t�����`�|�b�V���d�グ��p�̌�����������܂��B���̂Ƃ��h�������ɔ����̂Ōy�`�������̂��R�c�ł��B ��������́A�����ʂ̃A���R�[���Ŋ�߂����Z���b�N�Ŏd�グ���肷��ق����Y�킾�����̂Ō����͂�߂܂����B |

|

|

| 7�����{ | ���i�b�g�A�T�h���̍쐬�^���������� �@��������ޗ��͋��̍����g���܂��B���ɃT�h���͉��[�ʂ��u���b�W�̍a��ƃs�^���Ɩ��������邱�ƁB����ɂ�艹�̓`�B���悭�Ȃ�܂��B�i�b�g�ɂ͌����̂�����a�����܂����A�e���̑����ɉ����Đ�p�̃��X�����g���܂��B�i����R�[�i�[�Q�Ɓj �@�����Ƃ͂P�Q�t���b�g�ł̃t���b�g��ʂƌ��̉��ʂ̊Ԍ��������܂��B�N���V�b�N�M�^�[�̓A�R�M��G���L�M�^�[�ɔ�ׂČ����͍��߂ł��B�Ⴂ�ق������R�e���₷���̂ŁA�����͂����Ă��r�r��Ȃ��Œ�̍����ɒ�������̂���ʓI�ł��B���]�̌����ɂȂ�悤�ɃT�h���ƃi�b�g�̍��������܂��B����͂P����3mm�A�U����3.8mm���x�ɂ��܂����B |

|

| �������A���t�� ���������ł��B �Ȃ�Ƃ����Ă��A�������Ă͂��߂Č����ĂȂ炷���̑�햡�͍ō��ł��B �Q�O�O���Ԉȏ���₵�Đ��삵�����ʂ����炩�ɂȂ�u�Ԃł��B ����ŁA�R��Ƃ��܂��܂��̃T�E���h�������̂Ńz�b�Ƃ�������B ����͂��߂č̗p�����}�_�K�X�J�����[�Y��CRM-03�́A���̃C���h���[�Y�̂��̂ɔ�ׂĖ��炩�ɃT�E���h������Ă��āA���������F�Ɨ����オ��̗ǂ��������܂����B �ʐ^�͍�����ACRM-01�ACRM-02�ACRM-03�B ���ꂼ��̃X�y�b�N�͑O�L�̂Ƃ���B |

|

|

| ���̂R��̃M�^�[�A���̌�̉^���́@�B�B�B�B�B�B�B�B �@CRM-01�@�Q�O�O�T�D�W�ɔ��p���܂��� �@CRM-02�@�Q�O�O�S�D�W�ɗF�l�ɏ���܂��� �@CRM-03�@�Q�O�O�T�D�T�ɔ��p���܂��� |